Стандарты

- Подробности

- Опубликовано: 04.11.2017 20:33

- Автор: Степанов Дмитрий Юрьевич

- Просмотров: 49249

Аннотация: в статье дается описание развития стандартов корпоративных информационных систем, задающих аналитический (OLAP), транзакционный (OLTP) и технический (OLTeP) уровни управления предприятием.

Скачать: PDF (статья), PDF (база знаний).

Ключевые слова: Master Planning Scheduling, Material Requirement Planning, Capacity Requirements Planning, Distribution Requirements Planning, Distribution Resource Planning, closed loop MRP, Manufacturing Resource Planning, Enterprise Resource Planning, Customer Relationship Management, Customer Synchronized Resource Planning, Supplier Relationship Management, Product Lifecycle Management, Supply Chain Management, Electronic Commerce, Enterprise Resource and Relationship Processing, Advanced Planning and Scheduling, Transport Management System, Master Data Management, система WMS, Business Intelligence, Manufacturing Execution System, Supervisory Control and Data Acquisition.

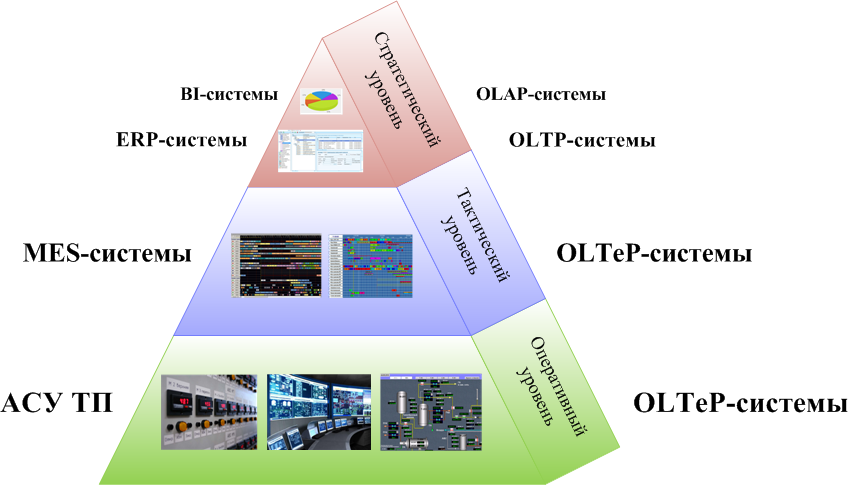

Рассмотрение эволюции корпоративных информационных систем целесообразно вести не столько с событийной точки зрения, сколько функциональной. Так в работе [1] предложена градация информационных систем на основе стратегического, тактического и оперативного уровней, что, собственно говоря, является классическим подходом к управлению. Данная категоризация не исчерпывает всевозможные способы деления систем [2]: существуют аналитические (OLAP), транзакционные (OLTP) и технические системы (назовем последние OLTeP).

Следует прояснить, что собой представляет корпоративная информационная система, информационная система и стандарт. Начнем с последнего, под стандартом понимается определенная стратегия управления предприятием, целью которой является оптимизация процессов и сокращение затрат. В виду этого, информационная система будет представлять собой специализированное программное обеспечение, реализующее стандарт в заданной предметной области компании. И, наконец, корпоративная информационная система есть совокупность информационных систем, работающая в масштабе как всего предприятия, так и возможного холдинга.

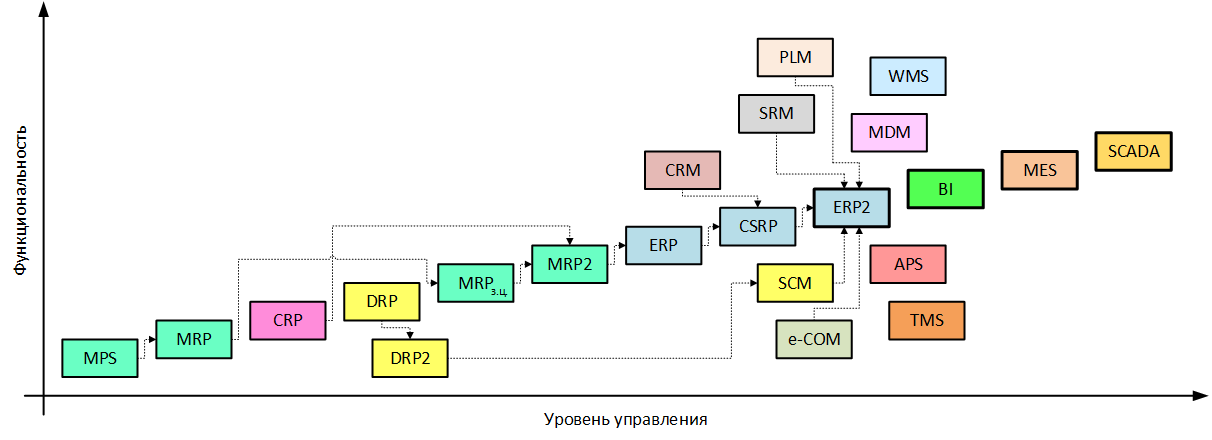

Рис. 1. Стандарты управления предприятием

На рисунках ниже (рис.1-2) даны важнейшие вехи развития стандартов управления предприятием, а также классификация систем на основе информационных уровней. Проанализируем последовательно каждый из стандартов, что даст картину развития корпоративных информационных систем.

Рис. 2. Уровни управления предприятием

1. Стандарты стратегического уровня (OLTP-системы)

1.1. Стандарт MPS

Исходным стандартом работы корпоративных информационных систем в 60-х годах XX века был MPS (Master Planning Scheduling, управление календарным планированием), позволяющий составлять основной план производства. Согласно MPS план выпуска готовой продукции формировался на основании данных спроса. Главными предпосылками стандарта MPS являлись задержки в производстве по причине запаздывания поставок комплектующих, а также затоваривание складов сырьем, поступившим раньше намеченного срока. Объемно-календарное планирование являлось ключевой составляющей стандарта MPS: сначала формировался план продаж с распределением по периодам, далее на его основе план-график закупки и собственного производства. Стандарт идеально подходил для работы небольших торговых предприятий. Ключевой проблемой MPS было прогнозирование объема и сроков поставок, что порождало необходимость долгосрочного планирования потребительского спроса, длительности производства и складских площадей. В контексте MPS-стандарта были введены понятия точки перезаказа (Reorder Point), максимальный запас пополнения (Max Stock) и спецификации изделия (Bill of Material).

MPS = планирование Производства и Закупок.

1.2. Стандарт MRP

Оптимизация управления производством в середине 60-х годов породила новый класс систем: MRP (Material Requirement Planning, планирование материальных потребностей). Данный класс систем позволял рассчитать возможность выполнения новых производственных заказов при заданном плане производства. В случае, если новый заказ производства невозможно было выполнить к определенному сроку, система позволяла оценить, во сколько все же обойдется выполнение этого заказа при сохранении сроков. Изначальные минусы MPS были частично решены: заказы на комплектующие и узлы формировались согласно потребностям объемно-календарного плана производства, тем самым решалась задача по обеспечению необходимого количества материалов при возможном уменьшении постоянных запасов с целью разгрузки складских мощностей. Процесс планирования согласно MRP предусматривал автоматическое создание проектов заказов на закупку сырья и/или внутреннего производства. Базовый принцип MRP заключается в том, что все материалы и комплектующие должны поступать в производство одновременно в запланированное время, чтобы получить готовый продукт без дополнительных задержек. MRP ускорял доставку тех материалов, которые были нужны для производства в первую очередь. Это позволяло избежать ситуации, когда задержка поставки одного материала блокировала выпуск продукции даже при наличии всех остальных комплектующих. Регулярное планирование, контроль и обработка дат поступления материалов в системе MRP позволяли снизить складские издержки.

MRP = MPS + выполнение Производства и Закупок + учет сроков поставки.

1.3. Стандарт CRP

Следующим шагом развития стал стандарт управления загрузкой производственных мощностей с учетом ресурсных ограничений производства. Этот стандарт известен как CRP (Capacity Requirements Planning). Результатом работы CRP-систем являлось определение и аллокация производственных мощностей, представимых как человеческими, так и техническими ресурсами, например, группа рабочих или оборудование соответственно. В случае, если мощностей было недостаточно для покрытия требований MRP, то либо уменьшалась исходная MRP-потребность, либо увеличивалась производительность и численность человеческих/технических ресурсов. Входными данными CRP-систем являлись: календарный план производства, доступные производственные мощности, а также технологические карты, связывающие потребляемые для производства компоненты и затрачиваемые мощности. Согласно стандарту CRP велось информирование обо всех расхождениях между планируемой загрузкой и имеющимися мощностями, кроме того, проводились необходимые регулирующие воздействия. Важно отметить, что CRP не занимался оптимизацией загрузки, осуществляя лишь расчетные функции по заранее определенной производственной программе. Поэтому изначально MRP и CRP-системы представляли собой лишь плановые механизмы, нацеленные на получение реалистичного план-графика производства.

CRP = покрытие MRP-потребностей людскими и техническими мощностями.

1.4. Стандарты DRP и DRP2

Системы класса DRP (Distribution Requirements Planning) или автоматизированные системы планирования потребностей в распределении применялись в сфере продаж. Важнейшими функциями стандарта DRP являлись: контроль запасов в распределенной сети, координация спроса и предложения, отслеживание поставок от производства до продажи на основе функций MRP. Работа DRP систем заключалась в учете потребительского спроса, на который производитель никак не мог повлиять, кроме того, регулировании уровня запасов как самой организации, так и оптовых посредников. Основой DRP-систем являлось производственное расписание, определяющее поставки и пополнение запасов в распределенной торговой сети. Таким образом, MRP-планирование распространялось на канал дистрибуции готовой продукции. С начала 1990-х использовалась расширенная версия DRP – система планирования ресурсов в распределении (DRP2, Distribution Resource Planning), работающая в режиме реального времени и позволяющая планировать потребности как в среднесрочном, так и долгосрочном горизонтах.

1.5. Стандарт MRP замкнутого цикла

Следующим шагом развития стандарта MRP стало создание замкнутого цикла (closed loop MRP), предложенного в конце 1970-х г. Оливером Уайтом, Джорджем Плослом и другими. Основная идея усовершенствования MRP заключалась в непрерывном отслеживании выполнения плана снабжения и производственных операций. Для чего в функционал информационных систем были добавлены возможности аналитического контроля произведенной готовой продукции и затраченных комплектующих, задержек производственных заказов, объемов и динамики продаж и др. Тем самым результаты контроля использовались на дальнейших этапах планирования, что позволяло при необходимости изменять программу производства и портфель заказов. Последнее и являлось «замкнутым циклом», образующим непрерывную обратную связь между планом и внешними факторами. В дальнейшем выяснилось, что себестоимость готовой продукции в большей мере составляли косвенные затраты, напрямую не связанные с производством, кроме того, с течением времени жизненный цикл изделий неминуемо уменьшался. Все это потребовало пересмотра взглядов на планирование, зародилась новая концепция MRP2.

MRP замкнутого цикла = MRP + отслеживание всех отклонений от плана.

1.6. Стандарт MRP2

Позже появились системы класса MRP2 (Manufacturing Resource Planning, планирование производственных ресурсов), предназначенные для прогнозирования, планирования и контроля производства, начиная от закупки сырья и заканчивая продажей готовой продукции клиенту. В состав систем класса MRP2 входили блоки планирования продаж и производства, планирования потребностей в сырье и комплектующих, планирования потребности в мощностях, выполнения плана производства на основе мощностей и закупки материалов, кроме того, обеспечения обратной связи между всеми указанными элементами.

Блок планирования продаж позволял оценивать объем и динамику клиентских продаж, необходимых для достижения стратегических задач компании. Модуль планирования производства определял план производства продукции в разрезе ассортиментных групп, принимая во внимание в первую очередь план продаж. Планирование производственных мощностей позволяло преобразовать план производства в конечные единицы загрузки рабочих центров (рабочие, станки, оборудование и др.). Модуль планирования потребностей в сырье и материалах формировал расписание закупки или внутреннего производства, следуя все тому же плану производства. Блоки выполнения производства и пополнения комплектующих обеспечивали исполнение, контроль и отслеживание производственной деятельности предприятия. Существующий при этом контур обратной связи позволял решать возникающие проблемы со снабжением сырья, выпуском готовой продукции, а также корректировать очевидно невыполнимые планы.

Следует подчеркнуть важность функции обратной связи. В случае, если, например, поставщик не был способен доставить комплектующие к ранее оговоренным срокам, он должен был проинформировать об этом клиента. На предприятиях, работающих по стандарту MRP2, даты поставки был максимально близки к дате потребления. Своевременное информирование о перебоях в поставках являлось триггером обновления плана заказов и применяемых мощностей. В случае частых нарушений сроков поставок рекомендовалось использовать страховой запас (Safety stock).

MRP2 = MRP замкнутого цикла + CRP + планирование и выполнение Продаж.

1.7. Стандарт ERP

С середины 80-х годов стали развиваться системы класса ERP (Enterprise Resource Planning, планирование ресурсов предприятия), охватывающие финансовую, хозяйственную, производственную и прочие деятельности компании. Реализация систем класса ERP велась с использованием CASE-технологий, на основе «клиент-серверной» архитектуры и принципах открытых систем. ERP-системы создавались для предоставления руководству информации, способствующей принятию управленческих решений, а также обеспечения единой технической инфраструктуры электронного обмена данными с поставщиками и клиентами. Цель разработки корпоративных информационных систем класса ERP заключалась объединение в единый контур управление материальными, финансовыми и человеческими ресурсами, а также закупками, сбытом, запасами, складами, фондами, а также бухгалтерский и налоговый учет, расчеты с покупателями и поставщиками.

Информационная среда планирования ресурсов предприятия (ERP) характеризовалась единым хранилищем данных, содержащим информацию предприятия, накопленную в процессе ведения деловой, финансовой, производственной и кадровой деятельностей. Такой подход устранил необходимость передач данных между отделами. В ERP-системы были добавлены механизмы управления транснациональными корпорациями, поддержки нескольких часовых поясов, языков, валют и стандартов бухгалтерской отчетности. ERP-системы были интегрируемы со сторонними программными продуктами используемыми в компании. Однако они не позволяли повышать уровень эффективности взаимоотношений с контрагентами.

ERP = MRP2 + обработка Финансовых, Человеческих и Складских ресурсов.

1.8. Стандарт CRM

Сформировавшаяся еще в 90-х годах концепция CRM (Customer Relationship Management, управления взаимоотношениями с клиентами) направлена на повышение конкурентоспособности предприятия за счет построения отношений с потребителями, основывающихся на персональном подходе к каждому из них, что позволяет привлекать новых и удерживать старых заказчиков. Работа CRM-систем обеспечивала привлечение и сохранение клиентов за счет использования усовершенствованных механизмов маркетинга, продаж, сервиса и поддержки, независимо от сбытового канала. Хранение в CRM-системе информации о клиенте и истории взаимоотношения с ним позволяло охватить весь цикл работы с заказчиком: от первого контакта до последующего сервисного обслуживания, что являлось дайвером увеличения объема продаж. Современные информационные системы данного класса, кроме того, включают программные компоненты для автоматизации работы торговых представителей (Sales Force Automation), интеграции с колл-центрами (Telemarketing) и управления знаниями (Knowledge Management), что обеспечивает полноценное функционирование фронт-офиса (Front Office, работа с клиентами) в отличие от ERP-систем, сфокусированных на бэк-офисе (Back Office, управление ресурсами).

1.9. Стандарт CSRP

Дальнейшее развитие стандарта ERP потребовало реализацию корпоративных информационных систем, объединяющих процессы как самого предприятия, так и его партнеров. Реализация стандарта CSRP (Customer Synchronized Resource Planning, планирование ресурсов вместе с клиентами) обеспечила интеграцию приложений по управлению взаимоотношениями с клиентами класса CRM с базовым функционалом ERP-систем на основе промежуточного программного обеспечения (Enterprise Application Integration или Middleware). Тем самым CSRP-системы позволили осуществить коммуникацию предприятия напрямую с потребителями по типу B2C (Business to Client, бизнес-клиент) или с контрагентами согласно B2B подходу (Business to Business, бизнес-бизнес). Программные системы CSRP, включающие в себя ERP, CRM и EAI продукты, часто называют XRP (Extended ERP, расширенные ERP).

CSRP/XRP = ERP + EAI + CRM.

1.10. Стандарт SRM

Основы стандарта SRM (Supplier Relationship Management, управление взаимоотношениями с поставщиками) были заложены в 1983 г. Питером Краличем. Стандарт SRM решает задачи стратегического выбора поставщиков и новых видов продукции, а также реализации всего цикла закупок, начиная от электронной торговой площадки до оценивания деятельности поставщиков. Электронный каталог продукции поставщиков, корзины покупок (Shopping Cart), механизмы саморегистрации и обработки контрагентов, а также процедуры проведения тендеров и аукционов входят в базовый пакет SRM-систем. Интеграция SRM и ERP-систем ведется посредством EAI. Использование стандарта позволяет выявлять наиболее оптимальных поставщиков, контролировать закупки от стратегического планирования до реализации, что увеличивает прозрачность логистической сети и сокращает продолжительность цикла снабжения.

1.11. Стандарт PLM

Стандарт PLM (Product Lifecycle Management, управление жизненным циклом продукта) появился достаточно недавно, однако задача управления информацией об изделиях и коллективной работой над подобными проектами была озвучена 1980-х годах. Данный стандарт подразумевает стратегический подход к организации бизнеса, позволяющий совместно разрабатывать, распространять и использовать информацию о продукте, а также управлять ею на протяжении всего жизненного цикла изделия от формирования концепции до утилизации.

Основными компонентами PLM-систем на предприятии являются подсистемы: PDM (Product Data Management, управление данными об изделии), обеспечивающая управление всей информацией о продукте; CAD (Computer Aided Design, автоматизированное проектирования или САПР), предназначенная для создания чертежей, конструкторской и технологической документации; CAE (Computer Aided Engineering, инженерные расчеты), автоматизирующая инженерные расчёты, анализ и симуляцию физических процессов; CAM (Computer Aided Manufacturing, технологическая подготовка производства), необходимая для подготовки технологического процесса производства изделий. Практическое применение PLM-систем подразумевает их интеграцию с ERP или MES-решениями.

1.12. Стандарт SCM

В начале 2000-х годов стандарт DRP2 был расширен и получил свое развитие в концепции SCM (Supply Chain Management, управление цепями поставок), предложенной еще в 1982 г. Кейтом Оливером. Стандарт SCM предполагает интегрированный подход к планированию и управлению продуктами, работами и услугами предприятия, направленный на создание эффективных каналов взаимодействия с дистрибуторами и конечными потребителями. Цепь поставок может включать в себя заводы производителя, склады, дистрибуторов, 3PL и 4PL-провайдеров, магазины розничной торговли и др., SCM-системы позволяют оптимизировать каждое из звеньев этой цепи. В состав SCM-систем входят блоки планирования и исполнения цепочек поставок: первый (SCP, Supply Chain Planning) нацелен на прогнозирование продаж, планирование пополнения и страхового запаса, оптимизационное планирование поставок как для каждого из элементов, так и всей логистической цепи; второй (SCE, Supply Chain Execution) обеспечивает выполнение логистических операций сети, а также проведение ABC и XYZ-анализа по произвольным параметрам. Аналогично SRM и PLM-решениям SCM-системы преимущественно требуют интеграции с учетной системой ERP.

1.13. Стандарт e-COM

Стандарт e-COM (Electronic Commerce, электронная коммерция) предполагает ведение B2C продаж товаров и услуг посредством сети интернет. Классическим примером e-COM системы является интернет-магазин. Применение e-COM значительно сокращает затраты на хранение продукции в торговых залах, так как доставка может осуществляться напрямую со склада компании либо непосредственно от поставщика. Грамотное продвижение интернет-магазина позволяет привлечь широкую клиентскую аудиторию. Системы данного класса включают в себя Web-интерфейс и входящий в него функционал ведения продукции, прайс-листов, скидок, а также формирования корзин покупок. Системы e-COM часто интегрируют с ERP для обмена основными и переменными данными через EAI. Дополняя CRM, стандарт e-COM обеспечивает более тесное CSRP-взаимодействие компании с клиентами.

1.14. Стандарт ERP2

Развитие SRM, PLM, SCM и e-COM систем дало импульс для интеграции деятельности контрагентов в единую информационную систему, – класс ERP2 (Enterprise Resource and Relationship Processing, управлением предприятием на основе ресурсов и взаимоотношений). Системы класса ERP2 объединяют в себе реализацию большинства описанных ранее стандартов и обеспечивают максимальную автоматизацию бизнес-процессов производственных и торговых организаций.

ERP2 = CSRP/XRP + SRM + PLM + SCM + e-COM.

1.15. Прочие APS, TM, MDM и WM стандарты

В настоящий момент появление новых стандартов обуславливается необходимостью дальнейшего расширения отдельных компонентов базовых классов ERP и ERP2. Так были созданы APS-системы (Advanced Planning and Scheduling, продвинутое планирование) для более гибкого планирования производства, TMS-системы (Transport Management, управление транспортом) – планирования, выполнения и расчета транспортных перевозок, MDM-системы (Master Data Management, управление данными) – обработки основных данных и WM-системы (Warehouse Management, управление складами) – расширенного управления складским хозяйством. Системы APS, TMS, MDM и WMS обогащают существующих функционал учетных ERP/ERP2-систем и конечно же требуют непосредственной интеграции с ними.

2. Стандарт BI стратегического уровня (OLAP-системы)

Большие массивы данных, обрабатываемые на транзакционном уровне, подлежат дальнейшему анализу (Data Mining). Для этого был разработан стандарт BI (Business Intelligence, бизнес анализ), предложенный еще в 1958 г. Хансом Луна. Применяя витрины для обработки и визуализации данных, а также моделирования потенциально возможных ситуаций, системы BI обеспечивают помощь в принятии управленческих решений. С технической точки зрения данный класс систем представим хранилищем данных (Data Warehouse), базой знаний (Data Based Knowledge) и средствами анализа, интерпретации, предсказания. BI-системы, которые часто называют BW-решениями (Business Information Warehouse), по определению требуют интеграции с учетной системой, обеспечивающей ее необходимыми транзакционными данными.

3. Система MES тактического уровня (OLTeP-системы)

Система MES (Manufacturing Execution System, управление производственными процессами) применяются для оперативного планирования и управления производством. Данные системы позволяют в режиме реального времени планировать, оптимизировать, контролировать и документировать производственные процессы от формирования заказа до выпуска готовой продукции. Выделяют такие функции MES-систем как контроль состояния и распределения ресурсов, оперативное и детальное планирование, диспетчеризация производства, управление качеством продукции, производственными процессами, техобслуживанием и ремонтом оборудования, а также анализ производительности. MES-системы решают задачи по оптимизации планирования на основе численных методов, например, с учетом взаимозаменяемости и переналадок оборудования. Впервые подобные задачи были предложены Леонидом Канторовичем в 1939 г. Сформированный таким образом оперативный план производства MES-систем соотносится с результатами стратегического планирования ERP-решения во избежание нереалистичных прогнозов последнего.

4. Системы АСУТП и SCADA оперативного уровня (OLTeP-системы)

Система АСУТП (автоматизированные системы управления технологическими процессами) или SCADA (Supervisory Control and Data Acquisition, диспетчерское управление и сбор данных) представляет собой комплекс технических и программных средств, предназначенный для автоматизации управления технологическим оборудованием на промышленных предприятиях. Выделяют управляющие, информационные и вспомогательные функции АСУ ТП, позволяющие вести программное управление группой оборудования, технологическими режимами или отдельными участками процессов, а также контролировать и измерять технологические параметры процессов. SCADA-система состоит из драйверов, обеспечивающих связь с промышленными контроллерами, системы реального времени и соответствующей базы данных для хранения оперативной информации, пользовательского интерфейса с механизмами обработки аварийных событий, а также средств взаимодействия с внешними подсистемами. Часто под SCADA-системами подразумевается только человеко-машинный интерфейс АСУТП, история развития последних берет свое начало с 1930-х годов XX века. АСУТП-решения, заданные программируемыми логическими контроллерами, SCADA-системами и базами данных, позволяют вести сбор и обработку технологических данных в режиме реального времени, которые в дальнейшем будут переданы на уровень MES-систем.

Литература

- Степанов Д.Ю. Интеграция ERP и MES-систем: взгляд сверху // Современные технологии автоматизации. – 2016. – №2. – c.108-111. – URL: http://stepanovd.com/science/34-article-2016-1-erpmes.

- Лодон Дж., Лодон К. Управление информационными системами / Пер. с англ. Трутнева Д.Р. – СПб.: Питер, 2005. – 910 c.

Выходные данные статьи

Стандарты корпоративных информационных систем [Электронный ресурс] // База знаний научно-популярного сетевого журнала Корпоративные информационные системы. – Режим доступа: http://corpinfosys.ru/knowledgebase/standards

Содержание базы знаний

- Стандарты;

- Современные системы;

- Методологии внедрения;

- Нормативы;

- Документирование;

- Словарь.